私たちのモノヅクリを支える

設備の一部をご紹介

FACILITY

設備紹介

純チタン、チタン合金、SUS316L、SUS310S、モリブデン、ニオブ、タンタル。

私たちエムズバンテックは、こうした難削材それぞれの加工に最適な最先端設備をラインナップしてきました。

しかし、さらなる高みを追求するモノづくりに妥協はできません。

これまでのノウハウを生かして独自のアレンジを施し、

世界にただ一つのマシンに仕上げています。

CAPITAL INVESTMENTS SEQUENCE

加工設備概況

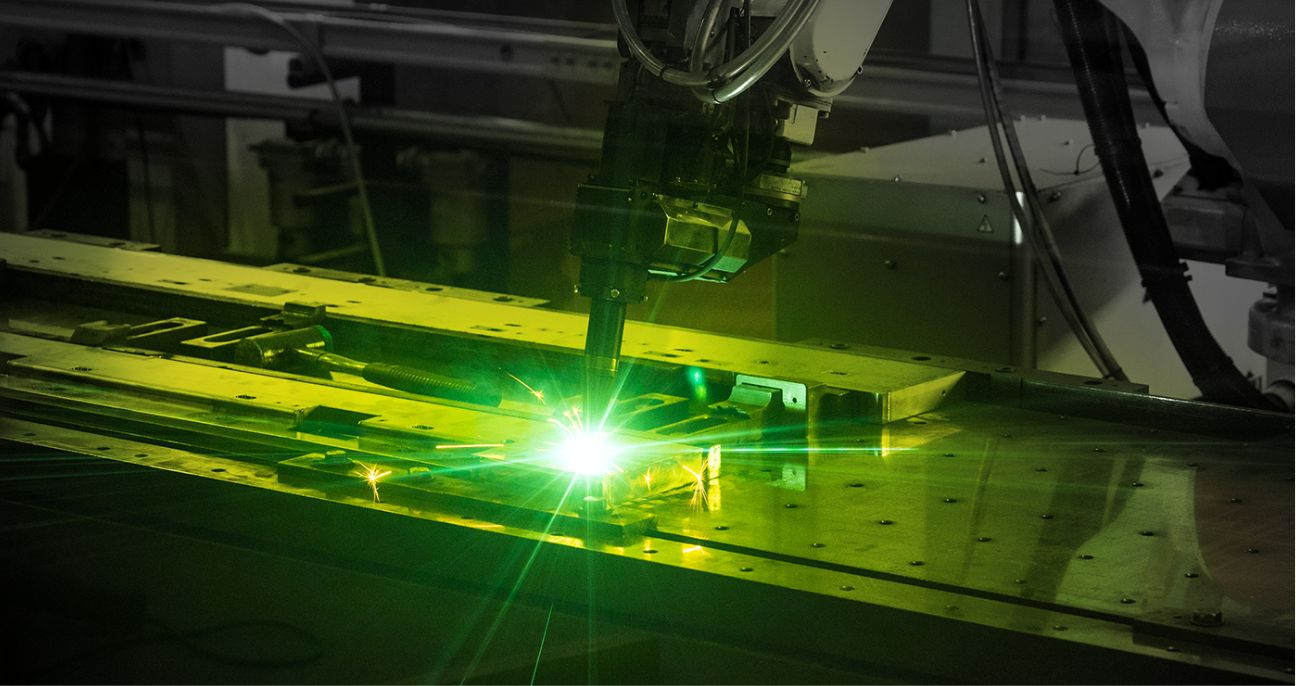

CO2 LASER

CO2レーザ

平成05年 CO2 2,000w レーザ加工機導入、導入初期よりクリーンカット(無酸化切断)に着手

SUS304 T6.0 を加工可能とする。チタン材のレーザ加工を可能とし試作を開始する。平成07年 三軸直交 CO2 2,000w レーザ導入、微細加工を開始、T50μmを加工可能とする。

同機を使用した作品で、第九回精密板金技能フェアにて銅賞を受賞する。平成09年 高速軸流 CO2 6,000w 高圧アシストガス レーザ加工機開発を㈱アマダに依頼し平成10年完成、導入、SUS304 T16.0 のクリーンカットを加工可能とする。

厚板へのトライを繰り返し、T19.0 T20.0 をクリアーし平成12年、T25.0 平成14年、T28.0 T30.0 を加工可能とする(T25.0 オーバー、国内唯一)

平成13年 CO2 4,000w 高圧アシスト、次世代型レーザを導入、大幅な品質向上を可能とする。

平成14年 ㈱アマダに開発依頼した CO2 4,000w高圧アシスト 2m×4m機、完成導入。

シャトルテーブルを設置、作業効率アップを計る。4,000w従来機にシャトルテーブルを追加、設置。平成15年 CO2 5,000w(発振器特注機)導入。面粗度の高い切断加工を可能とする。

平成15年 CO2 4,500w リニアドライブ加工機(プロトタイプ)を実験導入。

加速度5Gの位置決め制御と、摺動の無い特性から、超々高速な切断加工を可能とする。平成16年 CO2 6,000w 2号機を導入。Ver UP により超大型品の高品位加工を可能とする。

平成19年 CO2 4,000w リニアドライブ加工機 (最新機)導入。微細加工品の増産に対応する。

平成20年 CO2 4,500w リニアドライブ2号機を追加導入。微細加工品の更なる増産に対応する。

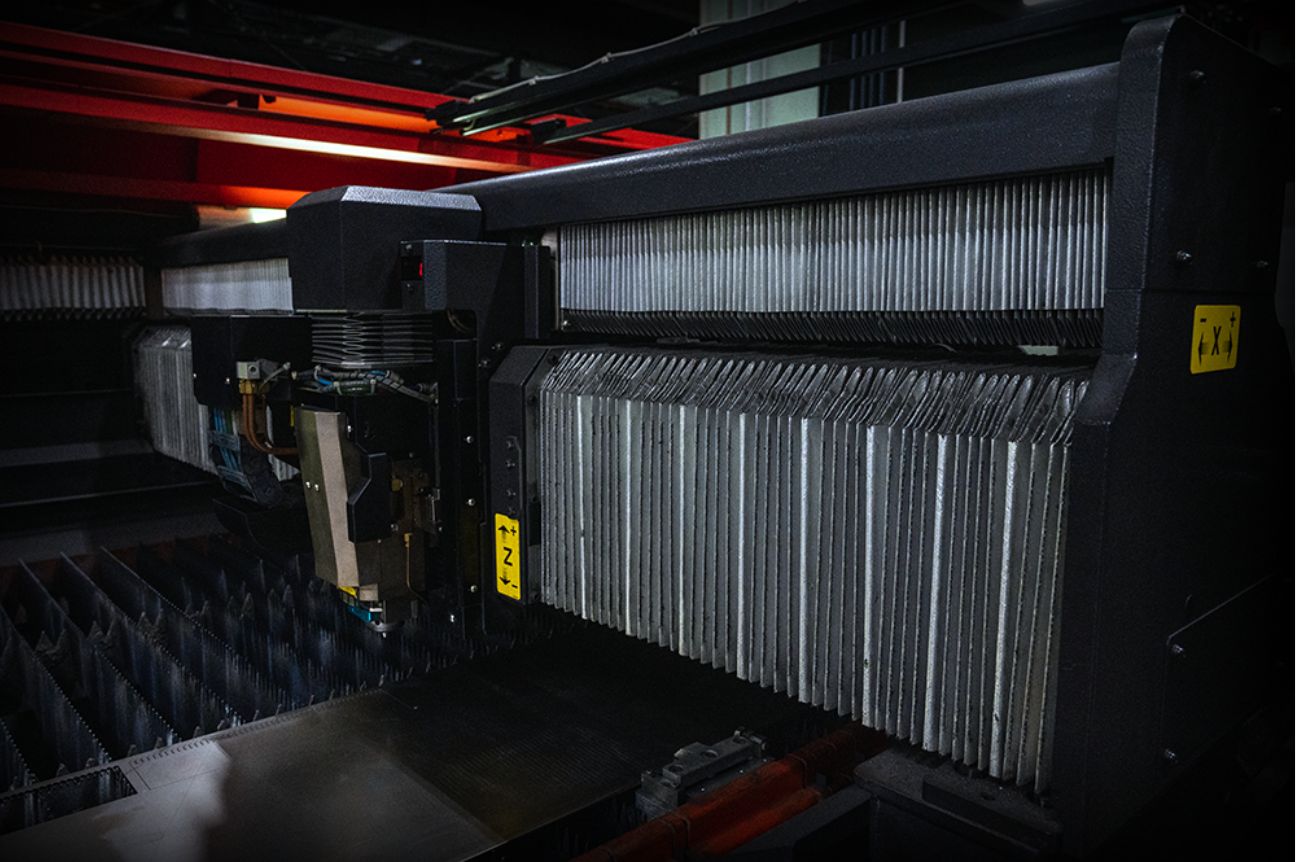

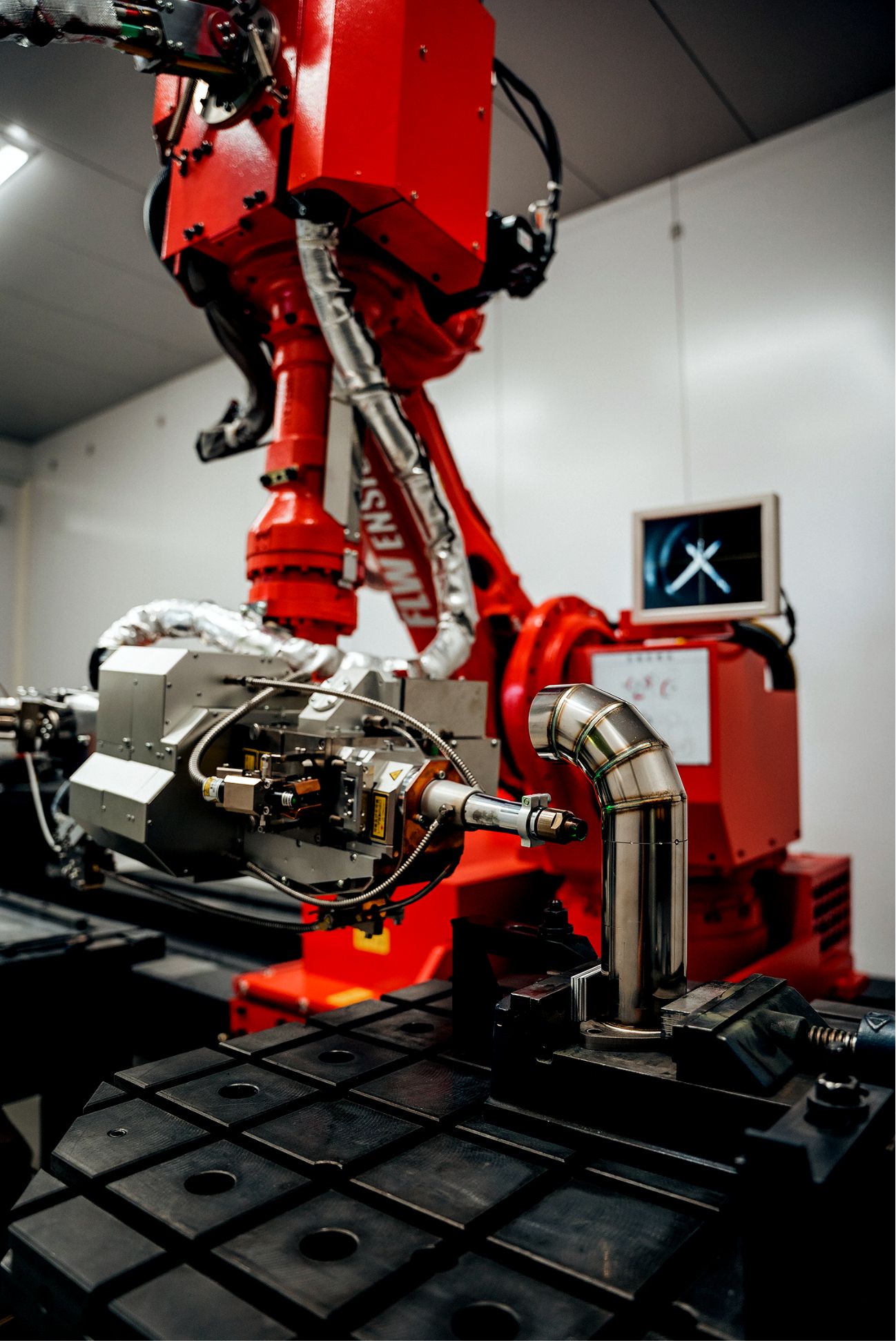

FIBER LASER

ファイバーレーザ (切断、溶接、表面改質)

平成20年 2,450w ファーバーレーザ加工機、開発導入。リモート切替により、切断機と溶接機の2台へファイバー伝送を可能とし、ロボット型装置の高精度位置決めを確立、高品質溶接を可能とする。

平成22年 2,450w ファーバーレーザ発振器を増設。切断機、溶接機を分離し、稼働のバランスを調整する。

平成30年 DDLレーザの置き換えで2,000w ファイバーレーザ発振器を導入。表面改質の品質を向上する。

令和01年 3,000w ファイバーレーザ(4m自走)溶接機導入。増産に対応する。

ポジショナーテーブル使用にて広範囲な加工を可能とする。令和01年 6,000w ファイバーレーザ加工機導入。

2,500mm×5,000mmのベットサイズにより、大板材の高速精密加工を可能とする。

YAG LASER

YAGレーザ

平成11年 YAGレーザ500w 機を導入。微細溶接、高品質溶接を加工可能とする。

平成16年 YAGレーザ1,000w 機(3m自走)を追加導入。長尺品対応を可能とする。

平成18年 YAGレーザ1,000W 機(5m自走)を追加導入。長尺品対応を可能とする。

DIRECT DIODE LASER

半導体レーザ

平成18年 2,000W ×2 ツインヘッド半導体レーザ開発導入。

半導体製造装置メーカーより依頼の、搬送駆動部部品の長尺化を実現するために装置開発する。

3mサイズの特殊ギアの表面改質や、部材への部分焼き入れ、部分合金化を可能とする。

BENDING

ベンディング

平成05年 50t 2,000mm、平成7年 60t ユニバーサルベンダー導入。

平成09年 200t 4,000mm 7軸制御ベンダー開発導入(後に製品化)長尺品の高品質曲げを可能とする。

平成13年 80t 2,500mm 7軸制御ベンダー導入。2,000mmサイズの製品の品質向上に対応する。

平成18年 60t ユニバーサルベンダー追加導入。

SHIRRING

シャーリング

平成04年 2,000mm マグネット式材料サポート付き装置導入。

平成09年 3,000mm 高速リターンコンベアーを使用し無キズ切断を可能とする。

TITANIU MWELDING

チタン溶接専用設備

平成05年 インバーター直流溶接機を特注製作。チタン専用溶接機として高品位な溶接を可能とする。

平成09年 コンデンサータイプのチタン専用溶接機を開発導入。大気中での無酸化溶接を可能とする。

平成9年、11年、13年、14年、令和2年に追加導入。増産に対応する。

PRECISION,ULTRA-THIN

精密、極薄板

平成13年 MERK-722(アマダ)導入。板厚50μm(20μmも可)よりの打ち抜き加工を可能とし、専用金型レスの薄板加工を可能とする。

PRECISON

精密矯正

平成19年 精密レベラー導入。母材の歪や熱処理後の歪の矯正に対応する。特注機。

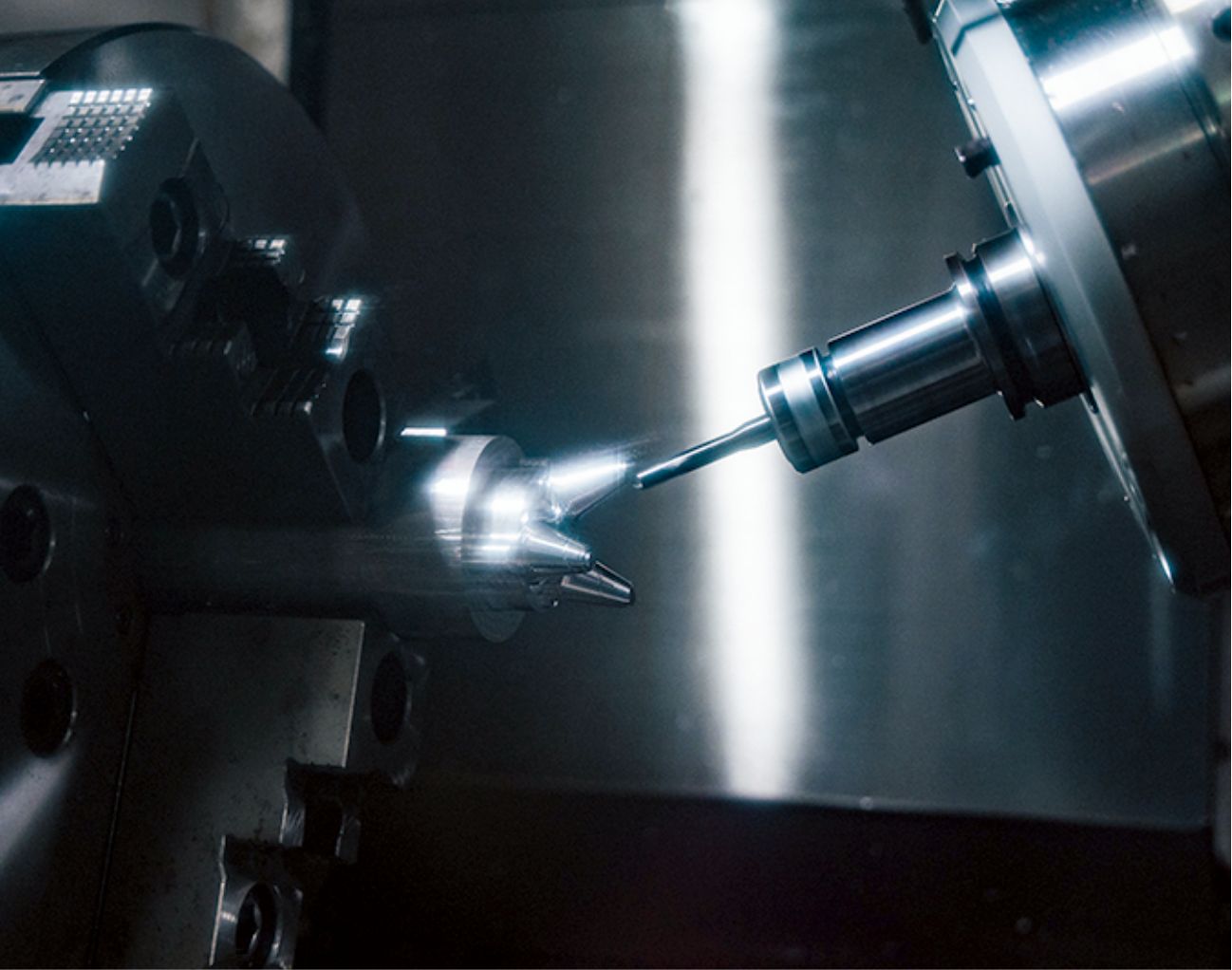

MILLING,TURNING

切削、旋削

平成16年 OKUMA製 五面加工門型マシニング(2.5m×4m)を導入。機械加工を開始する。

平成16年 OKUMA製 5番縦型マシニング導入。小物部品の製作を開始する。

平成16年 OKUMA製 6番縦型マシニング導入。小物部品の増産に対応する。

平成17年 OKUMA製 10番(3,000L)特注機を2機導入。長尺部品の加工を開始する。

平成18年 OKK製 10番(3,500L)特注機を2機導入。製品のサイズアップに対応する。

平成18年 OKUMA製 5番縦型マシニング追加導入。増産に対応する。

平成18年 OKUMA製 6番縦型マシニング追加導入。増産に対応する。

平成19年 OKUMA製 五面加工門型マシニング(2.5m×4m)2号機を追加導入。増産に対応する。

平成19年 OKUMA製 五面加工門型マシニング(2.5m×4m)3号機を追加導入。増産に対応する。

平成19年 OKUMA製 五面加工門型マシニング(2.5m×4m)4号機を追加導入。増産に対応する。

平成19年 OKUMA製 五面加工門型マシニング(3.5m×6.5m)1号機を追加導入。増産に対応する。

平成19年 OKUMA製 五面加工門型マシニング(3.5m×6.5m)2号機を追加導入。増産に対応する。

平成21年 OKUMA製 8番(3,000L)特注縦型マシニングを導入。増産に対応する。

平成21年 OKK製 縦型マシニング(VP-1800)を導入。高速仕様にてアルミ製品の高速加工に対応する。

平成24年 OKUMA製 横型複合(B300Ⅱ5軸機)導入。新規事部品開発に着手する。

平成24年 OKUMA製 横型複合(B400Ⅱ5軸機)導入。新規事部品開発に着手する。

平成25年 OKUMA製 ツインサドル長尺加工機導入。(特注機)長尺材の高精度加工を可能とする。

平成25年 OKUMA製 ターニングセンター導入。Φ2,000サイズの製品加工を可能とする。

平成25年 OKUMA 製横型同時五軸複合加工機導入。(特注部有り)

φ1,000×3,000L素材のフル同時五軸加工を可能とする。平成28年 OKK製 縦型マシニング(VP-2200)を導入。高速仕様にてアルミ製品の高速加工に対応する。

平成29年 OKUMA製 大型同時五軸加工機(3,000L)を導入。G10クラス部品の3D加工品に対応する。

平成29年 OKUMA製 10番縦型マシニングを2台導入する。G6サイズの部品加工に対応する。

MOLD MANUFACTURING EQUIPMENT

金型製造設備

令和02年 取引先の金型工場閉鎖により、金型製造設備を導入。金型の内製化を開始する。

ワイヤーカット、放電加工機、平面研磨機、等。

MECHANICAL PRESS

メカプレス

令和02年 取引先のプレス工場閉鎖により、メカニカルプレスを導入、プレスの内製化を開始する。

メカニカルプレス35t、50t、75t。

MATERIAL

加工素材

社内在庫として、軟鋼、ステンレス、アルミ、チタン等を計200t 以上保有し、短納期対応を可能とする。